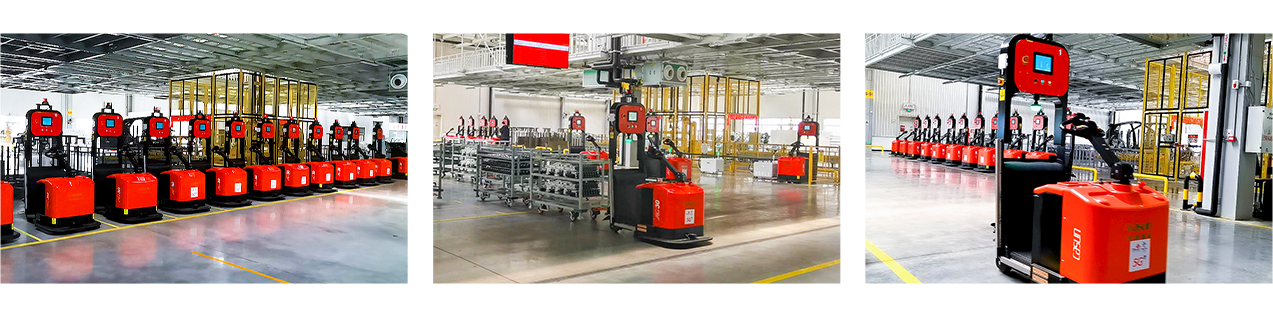

应用场景

汽车零部件行业 · 焊装车间物料配送

主要功能

应用激光叉车机器人,实现多料车牵引,跨厂房物料配送。项目整厂网络结合5G通讯及运服务器,实现整厂数据互联,高效数据处理能力和运算能力。

项目背景

该项目旨在打造全市首个、全省首批完成5G全覆盖的智慧工厂,保障厂区内外一体化管理,改变传统需要大量人力的操作方式,解决常常出现的物料管理混乱、生产效率不稳定、生产良率不高、管理成本高等问题,实现智能制造、柔性化个性化生产。

所用智慧物流产品主要应用于焊装车间物料的转运和上下料,从室外将人工集配好的料架,按照人工理料要求配送到室内集配区;从室内集配区,按照产线叫料需求自动配送上线;并实现冲压、焊装、涂装、总装四个生产车间之间的物资长距离智慧配送。

项目特点

柔性化、智能化要求高:工艺路线涉及厂内外,繁复、距离远,料车数量多,需满足自动脱钩和挂接;需实时掌握线边料的库存情况,按需配送;对系统集群调度能力要求高。

自动化要求高:各工序之间缓存物料多,传统操作费时费力,数据滞后,需实现多料车配送自动化,灵活高效地完成物料搬运任务,实现数据的互联互通。

网络安全高效要求高:需满足对时延的极高要求;满足对数据高保密性要求,关键生产数据不出门;满足本地高算力要求;打通DC互联,实现数据中心的高效运营,打造安全高效的数据底座。

项目方案

该项目应用了几十台SLAM导航自动脱挂牵引式移动机器人、自动充电站、CRMS系统、5G专网等。

千兆级无线宽带、毫秒级超低时延、超高密度连接的精品网络为厂区下一步智能制造、柔性制造,远程控制等应用奠定基础。

移动机器人智控系统与客户的MES系统、线边设备、线体系统、卷帘门对接,实现数据共享和数据对接,智能规划移动机器人最优运输路径,提高出入库效率,提高生产效率,节省成本。

移动机器人根据调度信息,安全有效地完成各工序之间多料车的转运。

项目优势

助力打造安全有效的5G专网:承载加工、物流、装配、售后等各个环节,实现底层基础网络安全稳定,低时延高可靠,演进发展平滑及时,节约传统专网维护及备件成本。

技术联动实现智能制造:基于5G MEC边缘云技术的激光、视觉导航移动机器人与内外系统对接,按需完成补料和转运,实时显示库存情况,并与卷帘门控制器对接,实现自动高效的智慧生产。

厂内外智能调度实现高效应用:鉴于本项目移动机器人需要在户外运行,做了特殊设计,以减轻户外强光干扰;以激光原理及系统算法来获取位置信息,实现精准定位;采用成熟可靠的专用驱动单元,以适应运行路面的高低坑洼不平,稳定按路线运行;采用成熟稳定的控制单元,有效降低运行中疑难杂症的发生率,使整个物流输送系统流畅高效运行,降低对维护人员的经验技能要求。

在5G的加持下,AGV可远程控制,同时产生的庞大数据也得以与数据中心进行高效的实时交互。

AGV不仅帮助工厂高效、准确、灵活地完成物料搬运,同时实现一体化管理。

仓库的物料信息数据、出入库任务及现场设备,统一由客户MES管理,实时监控工厂内外物料状态。

实时监控多类设备状态数据,快速响应异常,生产透明度达100%,质量问题可快速追溯。