日益增涨的消费市场刺激着国内平板显示行业朝着大尺寸屏、多样化功能的方向不断发展。面板尺寸越大,制程过程中运输的难度随即加大。产线电子信息流要求越来越高,不同种类面板的设计多样,工艺复杂,跨线生产切换频繁,柔性化生产成为大势所趋。

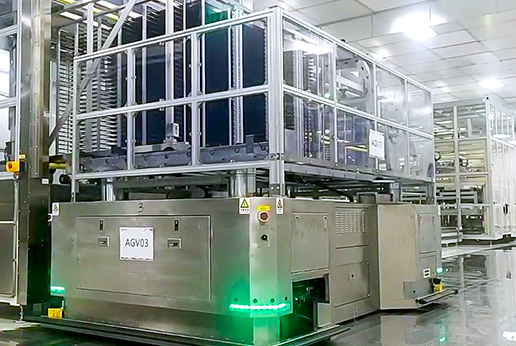

如何达到智能化生产运输?AGV/AMR给出了答案,赋能平板显示企业,为其客户提供世界先进的物流服务。

G10.5玻璃基板尺寸达3370×2940mm,搬运振动>0.3g即导致破碎风险;需AGV/AMR浮动举升装置±0.1mm精准对接,支持1.5吨负载。

OLED/LCD双线快速切换,AGV路径需快速动态重构,适配多工艺流(贴合/检测/修补)。

无尘车间粒子浓度≤1000颗/立方英尺,车体需不锈钢密封设计;电机散热系统防尘等级达IP67,避免污染敏感工序。

对接MES系统实现物料100%追溯(如偏光片批次关联);实时监控AGV/AMR状态,异常响应速度<10秒。

依托高柔性AGV/AMR集群及智能调度系统,攻克大尺寸基板搬运、跨工艺混产调度、精密物料管理三大核心痛点。

通过防震技术、数字孪生引擎及洁净室专用AMR,实现全制程自动化物流,提升良率,降低人力成本,已服务于京东方等头部面板企业。

核心技术突破:

防震技术:气浮悬挂 主动减震算法,振动值控制在0.3g

数字孪生引擎:预演物流路径,新线体部署周期缩短50%

洁净室专机:不锈钢机身 负压除尘,通过ISO 14644-1认证