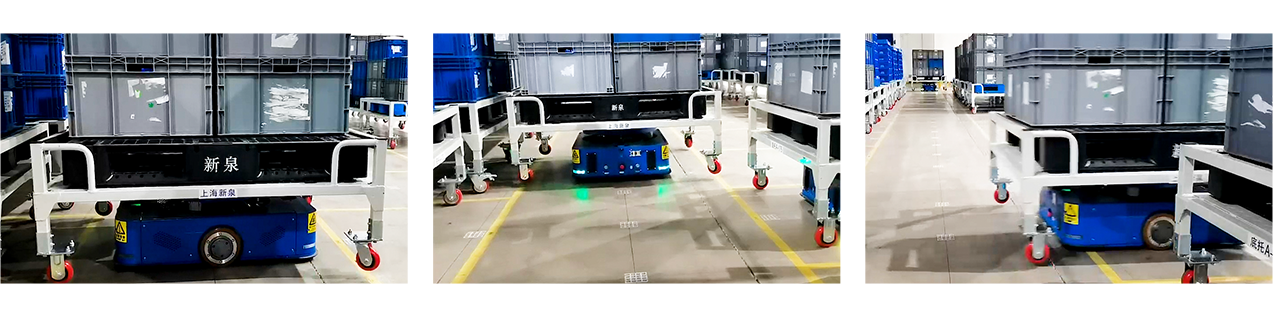

应用场景

汽车及零部件 . 中科摩通总成装配车间零部件出入库AGV项目

主要功能

本项目应用潜伏举升AGV,搭载JRMS智控系统与JWMS仓储系统,实现零配件原材料、外购件、自制件入库→出库→线边暂存/柔性装配线,覆盖整个车间智慧物流赋能角色。

项目背景

汽车总成装配车间作为汽车制造的核心环节之一,也在不断探索和实践智能化的趋势,以保持竞争优势。通过柔性自动化生产线、智慧物流等手段,降低生产成本,提高生产效率和产品质量。本项目为汽车及零部件行业总成装配车间智慧物流项目,助力客户实现零配件原材料、外购件、自制件自主出入库至线边暂存或柔性装配线,实现智能配送和中控台的柔性生产线升级。

项目特点

生产节拍要求高:生产节拍迅速,节拍时间小于1min,对AGV的任务衔接性要求较高,需要AGV可以快速的跟上周转节拍,保证生产效率。

现场缓存位多:缓存平库、线边缓存点、NG缓存点等多达600多个缓存储位,需要分管各段库位管理系统,将任务信息进行绑定、记录、追溯,保证信息的流畅性和一致性。

生产制程复杂:工艺节点多达20多个,对AGV的调度算法逻辑要求高。

项目方案:

该项目应用了潜伏举升移动机器人、潜伏牵引机器人、自动充电站 、CRMS移动机器人智控系统、无线对接系统、CWMS智能仓储库位管理系统等。

移动机器人智能控制系统配合智能仓储库位管理系统,通过系统权重加权制的算法,将用量大,尺寸大的物料优先放至仓储区外侧,将重量大,频次高的物料优先放至低层货架,重量小、频次低的物料优先放至高层货架,增加货架仓储的流动性存储量,提升仓储坪效比和出入库效率。并将任务信息进行绑定、记录、追溯,保证信息的流畅性和一致性。

移动机器人适配兼容多重载具方式,可以满足全制程调度适配性。并采用接力式任务配送,每个任务结束,上个任务落点作为新任务的起点,保证AGV可以循环高效的执行搬运任务。

项目优势:

提升调度效率:方案内含两种导航方式,磁导航与二维码导航,联合调度的方式有效节约成本,提升调度效率,减少不必要的分管导致的交通管制等。

快速实现智能化管理:通过仓储库位管理系统配合移动机器人控制系统可以快速、低成本实现仓储管理智能化,提高平库利用率。

更强执行能力:为避免AGV回流时空跑任务过多,影响AGV的设备利用率,采用接力式任务配送,每个任务结束,上个任务落点作为新任务的起点,保证AGV可以循环高效的执行搬运任务。

AGV快速响应高节拍生产需求,确保物料高效流转,减少停滞时间,保障产线连续运转。

通过CWMS系统智能分配库位,优先存储高频、大尺寸物料,提升仓储流动性和出入库效率,增加仓储坪效比。

任务信息绑定、记录与追溯,确保缓存储位信息流畅一致,提升生产透明度和管控能力。

AGV兼容多重载具,采用接力式任务配送,循环高效执行搬运任务,满足20 复杂工艺节点调度需求。